SG.hu

Radikálisan felgyorsították a fémmel való 3D nyomtatást

Kutatók a fémnyomtatás új, gyors megközelítését mutatták be, az eddigieknél tízszer gyorsabban képesek hatalmas, bútorméretű alumínium alkatrészek nyomtatására.

A fém 3D nyomtatás már most is több milliárd dolláros globális iparág. Az additív gyártási módszer az építőipar számos területét meg fogja zavarni, és a belátható jövőben csak tovább fog növekedni. A technológia azonban nem homogén. A műanyag nyomtatáshoz hasonlóan többféle megközelítés létezik, mindegyiknek megvannak a maga előnyei és hátrányai. Az MIT egyik csapata által most bejelentett új módszer a nyomtatási sebességet és a méretarányt (tárgyméretet) helyezi előtérbe a felbontással szemben. Mint vázolták, a rendszer képes nagyméretű alumínium alkatrészek nyomtatására "legalább 10-szer gyorsabban, mint egy hasonló fém additív gyártási eljárás".

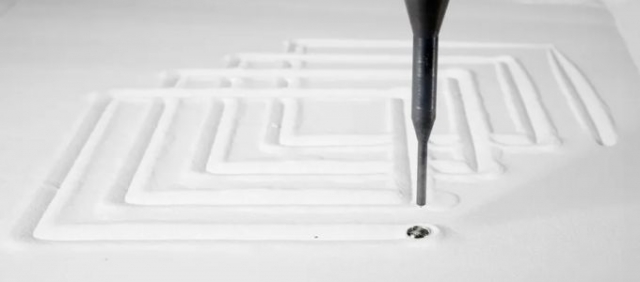

A folyékony fémnyomtatás (LMP) 100 mikronos üveggyöngyökből álló ágyat használ egy olyan szerkezet létrehozására, amelybe olvadt alumíniumot juttatnak - ez a folyamat nem teljesen különbözik a fröccsöntéstől. A gyöngyök képesek elviselni az intenzív hőmérsékletet, miközben lehetővé teszik a hő gyors eloszlását, ahogy a fém megszilárdul. Tekintettel arra, hogy az alumíniumot "végtelenül újrahasznosítható" anyagnak minősítik, a munka mögött álló csapat elképzelése szerint ezt a rendszert egy olyan géppel párosítják, amely a fémet olvadt formára olvasztja. Egy ilyen kombináció felbecsülhetetlen értékűnek bizonyulhat az építkezéseken, mivel gyorsabb sebességet és nagyobb tárgyakat hozhatna alacsonyabb költségek mellett.

A fémekkel történő nyomtatás egyik, az építőiparban és az építészetben elterjedt módszere az úgynevezett drótíves additív gyártás (WAAM) nagyméretű, alacsony felbontású szerkezetek előállítására képes, de ezek hajlamosak lehetnek a repedésre és a vetemedésre, mivel egyes részeket a nyomtatási folyamat során újra kell olvasztani. Az LMP ezzel szemben az anyagot a folyamat során végig olvasztva tartja, így elkerülhető az újraolvasztás okozta szerkezeti problémák egy része.

Van azonban egy nagy hátulütő: a felbontás. Amint a videó is mutatja, a végtermék közel sem nyújt olyan mikronos nagyságrendű pontosságot, mint egyes más módszerek. Az eredményül kapott fémtárgyak tele vannak dudorokkal, egyenetlenek, és az olvasztott betétmodellekre (FDM) hasonlítanak, amely a műanyagot rétegről rétegre extrudálja. Az alumíniumot természetesen le lehet csiszolni, bár ez valószínűleg további időt és pénzt jelent, amit a legtöbben nem szeretnének a folyamatba belevinni. Az LMP-vel előállított alkatrészek például alkalmasak lehetnek az építészet, az építőipar és az ipari formatervezés egyes alkalmazásaihoz, ahol a nagyobb szerkezetek alkatrészei gyakran nem igényelnek rendkívül finom részleteket. Újrahasznosított vagy fémhulladékból készült gyors prototípusok készítéséhez is hatékonyan lehetne hasznosítani.

"A mi folyamatunk sebessége magas, de nagyon nehéz is szabályozni. Többé-kevésbé olyan, mintha egy csapot nyitnánk meg. Nagy mennyiségű anyagot kell megolvasztani, ami időbe telik, de ha egyszer megolvadt, akkor olyan, mintha megnyitnánk a csapot. Ez lehetővé teszi számunkra, hogy ezeket a geometriákat nagyon gyorsan kinyomtassuk" - magyarázza Zain Karsan, a tanulmány vezető szerzője. A kenyérméretű alumíniumdarabokat egy elektromos kemencébe helyezik, ahol fémtekercsek 700 Celsius-fokra melegítik a fémet, ami valamivel az alumínium 660 fokos olvadáspontja felett van. Az alumíniumot magas hőmérsékleten tartják egy grafittégelyben, majd az olvadt anyagot egy kerámiafúvókán keresztül egy előre beállított útvonal mentén gravitációsan a nyomtatóágyba juttatják. Azt találták, hogy minél nagyobb mennyiségű alumíniumot tudnak megolvasztani, annál gyorsabb a nyomtató.

"Az olvadt alumínium szinte mindent elpusztít, ami az útjába kerül. Rozsdamentes acél fúvókákkal kezdtük, majd áttértünk a titánra, mielőtt végül a kerámiánál kötöttünk ki. De még a kerámiafúvókák is eltömődhetnek, mert a fűtés nem mindig teljesen egyenletes a fúvókacsúcsban" - mondja Karsan. Azáltal, hogy az olvadt anyagot közvetlenül egy szemcsés anyagba fecskendezik, a kutatóknak nem kell támasztékokat nyomtatniuk, hogy megtartsák az alumíniumszerkezetet, miközben az alakot vesz.

A kutatók az eljárást asztalok és székek alumíniumkereteinek és alkatrészeinek nyomtatásával demonstrálták, amelyek elég erősek voltak ahhoz, hogy ellenálljanak a nyomtatás utáni megmunkálásnak. Megmutatták, hogy az LMP-vel készült alkatrészek hogyan kombinálhatók nagy felbontású eljárásokkal és további anyagokkal, hogy funkcionális bútorokat hozzanak létre. "Ez egy teljesen más irány a fémgyártásról való gondolkodásunkban, ami hatalmas előnyökkel jár. Vannak hátrányai is, de az épített világunk nagy részének - a körülöttünk lévő dolgoknak, például asztaloknak, székeknek és épületeknek - nincs szüksége rendkívül nagy felbontásra. A sebesség és a méretarány, valamint az ismételhetőség és az energiafogyasztás mind fontos mérőszámok" - mondja Skylar Tibbits, az Építészeti Tanszék docense és az Önösszeszerelő Labor társigazgatója, az LMP-t bemutató tanulmány másik szerzője.

A fém 3D nyomtatás már most is több milliárd dolláros globális iparág. Az additív gyártási módszer az építőipar számos területét meg fogja zavarni, és a belátható jövőben csak tovább fog növekedni. A technológia azonban nem homogén. A műanyag nyomtatáshoz hasonlóan többféle megközelítés létezik, mindegyiknek megvannak a maga előnyei és hátrányai. Az MIT egyik csapata által most bejelentett új módszer a nyomtatási sebességet és a méretarányt (tárgyméretet) helyezi előtérbe a felbontással szemben. Mint vázolták, a rendszer képes nagyméretű alumínium alkatrészek nyomtatására "legalább 10-szer gyorsabban, mint egy hasonló fém additív gyártási eljárás".

A folyékony fémnyomtatás (LMP) 100 mikronos üveggyöngyökből álló ágyat használ egy olyan szerkezet létrehozására, amelybe olvadt alumíniumot juttatnak - ez a folyamat nem teljesen különbözik a fröccsöntéstől. A gyöngyök képesek elviselni az intenzív hőmérsékletet, miközben lehetővé teszik a hő gyors eloszlását, ahogy a fém megszilárdul. Tekintettel arra, hogy az alumíniumot "végtelenül újrahasznosítható" anyagnak minősítik, a munka mögött álló csapat elképzelése szerint ezt a rendszert egy olyan géppel párosítják, amely a fémet olvadt formára olvasztja. Egy ilyen kombináció felbecsülhetetlen értékűnek bizonyulhat az építkezéseken, mivel gyorsabb sebességet és nagyobb tárgyakat hozhatna alacsonyabb költségek mellett.

A fémekkel történő nyomtatás egyik, az építőiparban és az építészetben elterjedt módszere az úgynevezett drótíves additív gyártás (WAAM) nagyméretű, alacsony felbontású szerkezetek előállítására képes, de ezek hajlamosak lehetnek a repedésre és a vetemedésre, mivel egyes részeket a nyomtatási folyamat során újra kell olvasztani. Az LMP ezzel szemben az anyagot a folyamat során végig olvasztva tartja, így elkerülhető az újraolvasztás okozta szerkezeti problémák egy része.

Van azonban egy nagy hátulütő: a felbontás. Amint a videó is mutatja, a végtermék közel sem nyújt olyan mikronos nagyságrendű pontosságot, mint egyes más módszerek. Az eredményül kapott fémtárgyak tele vannak dudorokkal, egyenetlenek, és az olvasztott betétmodellekre (FDM) hasonlítanak, amely a műanyagot rétegről rétegre extrudálja. Az alumíniumot természetesen le lehet csiszolni, bár ez valószínűleg további időt és pénzt jelent, amit a legtöbben nem szeretnének a folyamatba belevinni. Az LMP-vel előállított alkatrészek például alkalmasak lehetnek az építészet, az építőipar és az ipari formatervezés egyes alkalmazásaihoz, ahol a nagyobb szerkezetek alkatrészei gyakran nem igényelnek rendkívül finom részleteket. Újrahasznosított vagy fémhulladékból készült gyors prototípusok készítéséhez is hatékonyan lehetne hasznosítani.

"A mi folyamatunk sebessége magas, de nagyon nehéz is szabályozni. Többé-kevésbé olyan, mintha egy csapot nyitnánk meg. Nagy mennyiségű anyagot kell megolvasztani, ami időbe telik, de ha egyszer megolvadt, akkor olyan, mintha megnyitnánk a csapot. Ez lehetővé teszi számunkra, hogy ezeket a geometriákat nagyon gyorsan kinyomtassuk" - magyarázza Zain Karsan, a tanulmány vezető szerzője. A kenyérméretű alumíniumdarabokat egy elektromos kemencébe helyezik, ahol fémtekercsek 700 Celsius-fokra melegítik a fémet, ami valamivel az alumínium 660 fokos olvadáspontja felett van. Az alumíniumot magas hőmérsékleten tartják egy grafittégelyben, majd az olvadt anyagot egy kerámiafúvókán keresztül egy előre beállított útvonal mentén gravitációsan a nyomtatóágyba juttatják. Azt találták, hogy minél nagyobb mennyiségű alumíniumot tudnak megolvasztani, annál gyorsabb a nyomtató.

"Az olvadt alumínium szinte mindent elpusztít, ami az útjába kerül. Rozsdamentes acél fúvókákkal kezdtük, majd áttértünk a titánra, mielőtt végül a kerámiánál kötöttünk ki. De még a kerámiafúvókák is eltömődhetnek, mert a fűtés nem mindig teljesen egyenletes a fúvókacsúcsban" - mondja Karsan. Azáltal, hogy az olvadt anyagot közvetlenül egy szemcsés anyagba fecskendezik, a kutatóknak nem kell támasztékokat nyomtatniuk, hogy megtartsák az alumíniumszerkezetet, miközben az alakot vesz.

A kutatók az eljárást asztalok és székek alumíniumkereteinek és alkatrészeinek nyomtatásával demonstrálták, amelyek elég erősek voltak ahhoz, hogy ellenálljanak a nyomtatás utáni megmunkálásnak. Megmutatták, hogy az LMP-vel készült alkatrészek hogyan kombinálhatók nagy felbontású eljárásokkal és további anyagokkal, hogy funkcionális bútorokat hozzanak létre. "Ez egy teljesen más irány a fémgyártásról való gondolkodásunkban, ami hatalmas előnyökkel jár. Vannak hátrányai is, de az épített világunk nagy részének - a körülöttünk lévő dolgoknak, például asztaloknak, székeknek és épületeknek - nincs szüksége rendkívül nagy felbontásra. A sebesség és a méretarány, valamint az ismételhetőség és az energiafogyasztás mind fontos mérőszámok" - mondja Skylar Tibbits, az Építészeti Tanszék docense és az Önösszeszerelő Labor társigazgatója, az LMP-t bemutató tanulmány másik szerzője.