Berta Sándor

Hatékonyabbá tehető a fémek 3D-nyomtatása

Az additív gyártás a hagyományos eljárásokhoz képest óriási energia- és anyagmegtakarítási potenciállal bír.

A fém alkatrészek nem csupán rugalmasabban tervezhetők a 3D-nyomtatás segítségével, hanem az úgynevezett additív gyártás anyagot és energiát is megtakarít a hagyományos gyártási eljárásokhoz, például az egyetlen olvadékból történő öntéshez képest. A Resource Efficient Additive manufacturing of martensitic Cr-sTeels (REACT) nevű projekt célja e megtakarítási lehetőségek teljes körű kiaknázása. A programot Dr. Sebastian Weber professzor, a bochumi Ruhr Egyetem anyagmérnöki tanszékének vezetője irányítja és 1,7 millió euróval támogatja a német szövetségi gazdasági és éghajlatvédelmi minisztérium.

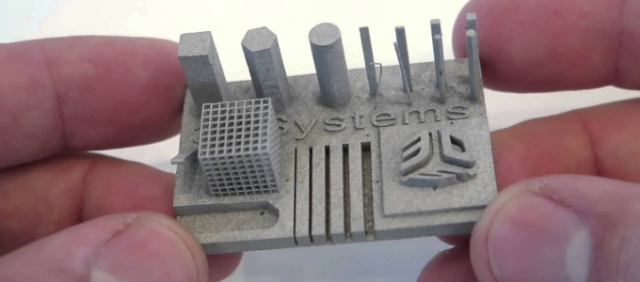

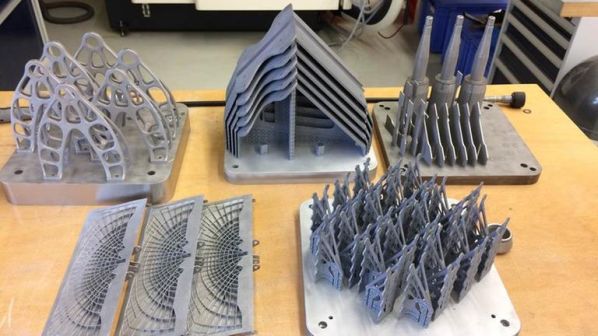

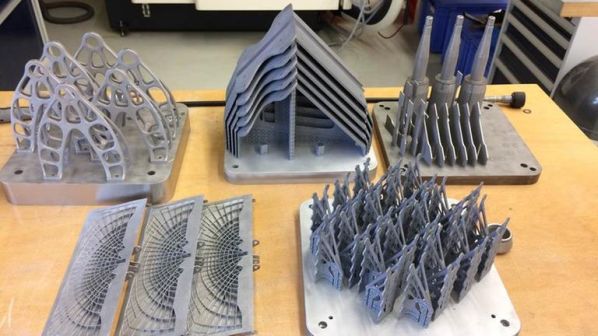

Az additív gyártás különböző eljárásokat foglal magában, amelyek mindegyike csak oda helyez anyagot, ahol annak maradnia kell. Ilyen például a 3D-nyomtatás fémporokkal, amelynél egy vékony porréteget festenek egy szerelőplatformra, majd a porszemcséket lézersugárral megolvasztják. Csak ott lesz alvadék ahol a kész alkatrészt létre akarják hozni, mely így összekapcsolódik. A termék rétegről - rétegre alakul ki a porágyban. A laza port később eltávolítják, ezáltal csak az alkatrész marad meg. Az eljárás körül azonban még sok kutatásra van szükség: hogyan lehet például olyan porszemcséket előállítani, amelyek a lehető legközelebb állnak az additív gyártáshoz optimális mérethez?

"A túl nagy vagy túl kicsi részecskéket el kell dobni. Ezért már a porgyártás előtt kiszámítjuk, hogyan tudjuk a megfelelő részecskék hozamát a lehető legjobban optimalizálni" - emelte ki Sebastian Weber. A kísérletekhez egy laboratóriumi méretű porporporlasztó berendezés áll rendelkezésre. Az anyag - jelen esetben a krómacél - összetétele is a kutatás tárgyát képezi. "A bevált ötvözeteket más alkalmazásokhoz, például öntési eljárásokhoz fejlesztették ki és 'eltulajdonították' az additív gyártáshoz. Az additív gyártási eljárásokhoz az ötvözetek összetételét adaptálni kell" - magyarázta Dr. Jonathan Lentz, a kutatócsoport vezetője.

A bochumi kutatók elsősorban a nitrogénra, mint komponensre összpontosítják figyelmüket. Helyesen alkalmazva ugyanis növelheti az additív módon gyártott alkatrészek nyomtathatóságát és élettartamát. "A nitrogénre minden technológiai lépés során figyelni kell, mivel hajlamos a kiszökésre" - mondta Sebastian Weber. Végül a projektben részt vevő partnerek azzal a kérdéssel is foglalkoznak, hogy az additív módon gyártott fémtermékek és a maradék porok hogyan hasznosíthatók újra, magukban vagy akár egy újabb 3D-nyomtatáshoz, hogy zárt körfolyamatot hozzanak létre. "Egy előzetes elemzés kimutatta, hogy az új gyártási stratégiák akár 97 százalékos energiamegtakarítást is lehetővé tesznek a projektpartnerek fókuszált termékeiben - méghozzá gyorsabb és olcsóbb gyártás mellett, jobb anyagtulajdonságokkal" - összegezte Weber.

A projektkonzorcium feltérképezi a teljes folyamatláncot az acél előállításától a végtermék finomításáig. Ez lehetővé teszi a komplex folyamatlánc áttekintését és optimalizálását. Az anyagmérnöki tanszék az ötvözetfejlesztéstől a fémporok előállításán, a 3D-nyomtatáson és a hőkezelésen át a végtermékek jellemzéséig minden lépést végigkísér. Különös hangsúlyt fektetnek az energiahatékonyság kiegyensúlyozására a folyamatlánc mentén.

A fém alkatrészek nem csupán rugalmasabban tervezhetők a 3D-nyomtatás segítségével, hanem az úgynevezett additív gyártás anyagot és energiát is megtakarít a hagyományos gyártási eljárásokhoz, például az egyetlen olvadékból történő öntéshez képest. A Resource Efficient Additive manufacturing of martensitic Cr-sTeels (REACT) nevű projekt célja e megtakarítási lehetőségek teljes körű kiaknázása. A programot Dr. Sebastian Weber professzor, a bochumi Ruhr Egyetem anyagmérnöki tanszékének vezetője irányítja és 1,7 millió euróval támogatja a német szövetségi gazdasági és éghajlatvédelmi minisztérium.

Az additív gyártás különböző eljárásokat foglal magában, amelyek mindegyike csak oda helyez anyagot, ahol annak maradnia kell. Ilyen például a 3D-nyomtatás fémporokkal, amelynél egy vékony porréteget festenek egy szerelőplatformra, majd a porszemcséket lézersugárral megolvasztják. Csak ott lesz alvadék ahol a kész alkatrészt létre akarják hozni, mely így összekapcsolódik. A termék rétegről - rétegre alakul ki a porágyban. A laza port később eltávolítják, ezáltal csak az alkatrész marad meg. Az eljárás körül azonban még sok kutatásra van szükség: hogyan lehet például olyan porszemcséket előállítani, amelyek a lehető legközelebb állnak az additív gyártáshoz optimális mérethez?

"A túl nagy vagy túl kicsi részecskéket el kell dobni. Ezért már a porgyártás előtt kiszámítjuk, hogyan tudjuk a megfelelő részecskék hozamát a lehető legjobban optimalizálni" - emelte ki Sebastian Weber. A kísérletekhez egy laboratóriumi méretű porporporlasztó berendezés áll rendelkezésre. Az anyag - jelen esetben a krómacél - összetétele is a kutatás tárgyát képezi. "A bevált ötvözeteket más alkalmazásokhoz, például öntési eljárásokhoz fejlesztették ki és 'eltulajdonították' az additív gyártáshoz. Az additív gyártási eljárásokhoz az ötvözetek összetételét adaptálni kell" - magyarázta Dr. Jonathan Lentz, a kutatócsoport vezetője.

A bochumi kutatók elsősorban a nitrogénra, mint komponensre összpontosítják figyelmüket. Helyesen alkalmazva ugyanis növelheti az additív módon gyártott alkatrészek nyomtathatóságát és élettartamát. "A nitrogénre minden technológiai lépés során figyelni kell, mivel hajlamos a kiszökésre" - mondta Sebastian Weber. Végül a projektben részt vevő partnerek azzal a kérdéssel is foglalkoznak, hogy az additív módon gyártott fémtermékek és a maradék porok hogyan hasznosíthatók újra, magukban vagy akár egy újabb 3D-nyomtatáshoz, hogy zárt körfolyamatot hozzanak létre. "Egy előzetes elemzés kimutatta, hogy az új gyártási stratégiák akár 97 százalékos energiamegtakarítást is lehetővé tesznek a projektpartnerek fókuszált termékeiben - méghozzá gyorsabb és olcsóbb gyártás mellett, jobb anyagtulajdonságokkal" - összegezte Weber.

A projektkonzorcium feltérképezi a teljes folyamatláncot az acél előállításától a végtermék finomításáig. Ez lehetővé teszi a komplex folyamatlánc áttekintését és optimalizálását. Az anyagmérnöki tanszék az ötvözetfejlesztéstől a fémporok előállításán, a 3D-nyomtatáson és a hőkezelésen át a végtermékek jellemzéséig minden lépést végigkísér. Különös hangsúlyt fektetnek az energiahatékonyság kiegyensúlyozására a folyamatlánc mentén.