Berta Sándor

Új szintet jelent a 3D-fémnyomtatás

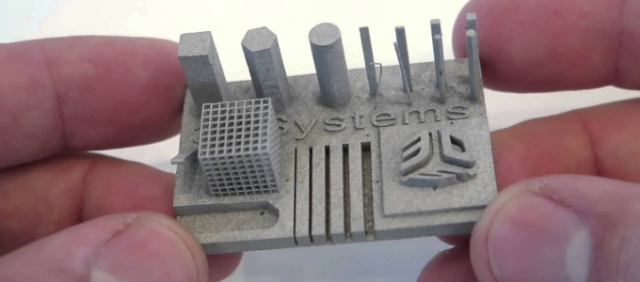

A 3D-nyomtatók akár fémből lévő elemeket is elkészíthetnek, mindez alapjaiban rengetheti meg az ipart.

A fémporból való 3D-nyomtatás nagyon jó úton halad afelé, hogy kilépjen a kísérleti szakaszból és világszerte elterjedjen. Egyre több fémelemet készítenek porból és lézer segítségével. A szakértők azt prognosztizálják, hogy a területen 2025-ig 35 százalékos növekedés valósulhat meg. A technológia tömeges elterjedésével és alkalmazásával csökkenhetnek mind a kompatibilis 3D-nyomtatók, mind az egyes elkészített egységek költségei. Az előnyök egyértelműek: az eljárás lehetővé teszi a teljesen új, akár nagyon bonyolult formájú elemek legyártását is, amelyekre a hagyományos fémfeldolgozás műszaki vagy gazdasági szempontból nem lenne képes. Ráadásul egy-egy termék vagy alkatrész sokkal kevesebb anyagból és kisebb erőfeszítésekkel készülhet el, hiszen mérséklődik a hibaarány.

A 3D-fémnyomtatás előnye továbbá, hogy akár a növény- és állatvilág nagyon bonyolult struktúráit is le lehet másolni a segítségével. A pelikánnak például olyan csontjai vannak, amelyek szinte üregesek, de a belül található hajszálvékony támasztó-elemeknek köszönhetően mégis rendkívül erősek. Amennyiben egy ilyen struktúrát sikerül a számítógéppel lemodellezni, majd 3D-nyomtatással elkészíteni, akkor teljesen újszerű, könnyű, de mégis nagyon robusztus konstrukciók megalkotása válik lehetővé.

A General Electric egy sugárhajtómű 18 részegységét egyetlen összetett komponenssé tudta összeolvasztani, ezáltal 25 százalékkal csökkent a hajtómű súlya, az élettartama viszont az ötszörösére nőtt. Az Airbus A380-ban alkalmazott, 3D-nyomtatással gyártott csatok 45 százalékkal kisebb súlyúak, mint a hagyományos modellek. Emiatt egy A380 a teljes élettartama során akár 2 millió euró értékű kerozint is meg tud takarítani. A súlycsökkenés komoly költségmegtakarítást eredményez.

Egy másik példa, hogy a Siemens mérnökeinek normális esetekben 44 hétre van szükségük ahhoz, hogy egy erőműben kijavítsanak egy kopott égőt. Mostanra ez az idő 4 hétre csökkent. A tartalékrészek legyártása helyett ugyanis az égőfejekről leszednek 11 mm réteget, majd 3D-fémnyomtatással ismét felviszik a lekopott részeket. Az új technológia lehetővé teszi azt is, hogy a régi égőket a legújabb generációs megoldásokra cseréljék ki. Az üzemeltetők így sokkal gyorsabban ismét üzembe helyezhetik az erőművet, azaz a Siemens előnybe kerül a versenytársaival szemben, akik nem rendelkeznek ilyen ajánlattal.

A Domin Fluid Power nevű angol gyártó úgy számolja, hogy egyetlen kilogramm súly megtakarításával a Forma-1-ben 120 000 dollár, az űrhajózásban több mint 25 000 dollár, a repülőgépeknél 1200 - 13 000 dollár közötti, míg az autógyártásban 20 és 600 dollár közötti összeg spórolható meg.

A Caterpillar és a John Deere a felhőgyártás nevű eljárást tanulmányozza. Ez azt jelenti, hogy a traktorokhoz vagy a markolókhoz szánt tartalékalkatrészekkel kapcsolatos adatokat egy külön rendszerben tárolják, amelyhez világszerte minden érintett hozzáférhet. Amennyiben egy műhelynek például szüksége van egy alkatrészre, akkor elegendő az adatokat letölteni, majd az adott komponens kinyomtatható. Így megszűnnek a magas tárolási és szállítási költségek, valamint a vámok, miközben a pótalkatrészek gyorsabban és olcsóbban elérhetővé válnak.

Ugyanakkor nem minden műhely fog 3D-fémnyomtatót vásárolni, új üzleti modellek alakulhatnak ki, s létrejöhetnek kifejezetten alkatrészek kinyomtatására szakosodott vállalkozások és beszállítók. A gyártás, az értékteremtés helyhez kötötté válik és a 3D-nyomtatással mind a nagyobb mennyiségek, mind az egyedi megrendelések teljesíthetők lesznek. A folyamatból elsősorban a jól képzett munkaerővel és nagy belföldi kereslettel rendelkező országok profitálhatnak.

A fémporból való 3D-nyomtatás nagyon jó úton halad afelé, hogy kilépjen a kísérleti szakaszból és világszerte elterjedjen. Egyre több fémelemet készítenek porból és lézer segítségével. A szakértők azt prognosztizálják, hogy a területen 2025-ig 35 százalékos növekedés valósulhat meg. A technológia tömeges elterjedésével és alkalmazásával csökkenhetnek mind a kompatibilis 3D-nyomtatók, mind az egyes elkészített egységek költségei. Az előnyök egyértelműek: az eljárás lehetővé teszi a teljesen új, akár nagyon bonyolult formájú elemek legyártását is, amelyekre a hagyományos fémfeldolgozás műszaki vagy gazdasági szempontból nem lenne képes. Ráadásul egy-egy termék vagy alkatrész sokkal kevesebb anyagból és kisebb erőfeszítésekkel készülhet el, hiszen mérséklődik a hibaarány.

A 3D-fémnyomtatás előnye továbbá, hogy akár a növény- és állatvilág nagyon bonyolult struktúráit is le lehet másolni a segítségével. A pelikánnak például olyan csontjai vannak, amelyek szinte üregesek, de a belül található hajszálvékony támasztó-elemeknek köszönhetően mégis rendkívül erősek. Amennyiben egy ilyen struktúrát sikerül a számítógéppel lemodellezni, majd 3D-nyomtatással elkészíteni, akkor teljesen újszerű, könnyű, de mégis nagyon robusztus konstrukciók megalkotása válik lehetővé.

A General Electric egy sugárhajtómű 18 részegységét egyetlen összetett komponenssé tudta összeolvasztani, ezáltal 25 százalékkal csökkent a hajtómű súlya, az élettartama viszont az ötszörösére nőtt. Az Airbus A380-ban alkalmazott, 3D-nyomtatással gyártott csatok 45 százalékkal kisebb súlyúak, mint a hagyományos modellek. Emiatt egy A380 a teljes élettartama során akár 2 millió euró értékű kerozint is meg tud takarítani. A súlycsökkenés komoly költségmegtakarítást eredményez.

Egy másik példa, hogy a Siemens mérnökeinek normális esetekben 44 hétre van szükségük ahhoz, hogy egy erőműben kijavítsanak egy kopott égőt. Mostanra ez az idő 4 hétre csökkent. A tartalékrészek legyártása helyett ugyanis az égőfejekről leszednek 11 mm réteget, majd 3D-fémnyomtatással ismét felviszik a lekopott részeket. Az új technológia lehetővé teszi azt is, hogy a régi égőket a legújabb generációs megoldásokra cseréljék ki. Az üzemeltetők így sokkal gyorsabban ismét üzembe helyezhetik az erőművet, azaz a Siemens előnybe kerül a versenytársaival szemben, akik nem rendelkeznek ilyen ajánlattal.

A Domin Fluid Power nevű angol gyártó úgy számolja, hogy egyetlen kilogramm súly megtakarításával a Forma-1-ben 120 000 dollár, az űrhajózásban több mint 25 000 dollár, a repülőgépeknél 1200 - 13 000 dollár közötti, míg az autógyártásban 20 és 600 dollár közötti összeg spórolható meg.

A Caterpillar és a John Deere a felhőgyártás nevű eljárást tanulmányozza. Ez azt jelenti, hogy a traktorokhoz vagy a markolókhoz szánt tartalékalkatrészekkel kapcsolatos adatokat egy külön rendszerben tárolják, amelyhez világszerte minden érintett hozzáférhet. Amennyiben egy műhelynek például szüksége van egy alkatrészre, akkor elegendő az adatokat letölteni, majd az adott komponens kinyomtatható. Így megszűnnek a magas tárolási és szállítási költségek, valamint a vámok, miközben a pótalkatrészek gyorsabban és olcsóbban elérhetővé válnak.

Ugyanakkor nem minden műhely fog 3D-fémnyomtatót vásárolni, új üzleti modellek alakulhatnak ki, s létrejöhetnek kifejezetten alkatrészek kinyomtatására szakosodott vállalkozások és beszállítók. A gyártás, az értékteremtés helyhez kötötté válik és a 3D-nyomtatással mind a nagyobb mennyiségek, mind az egyedi megrendelések teljesíthetők lesznek. A folyamatból elsősorban a jól képzett munkaerővel és nagy belföldi kereslettel rendelkező országok profitálhatnak.